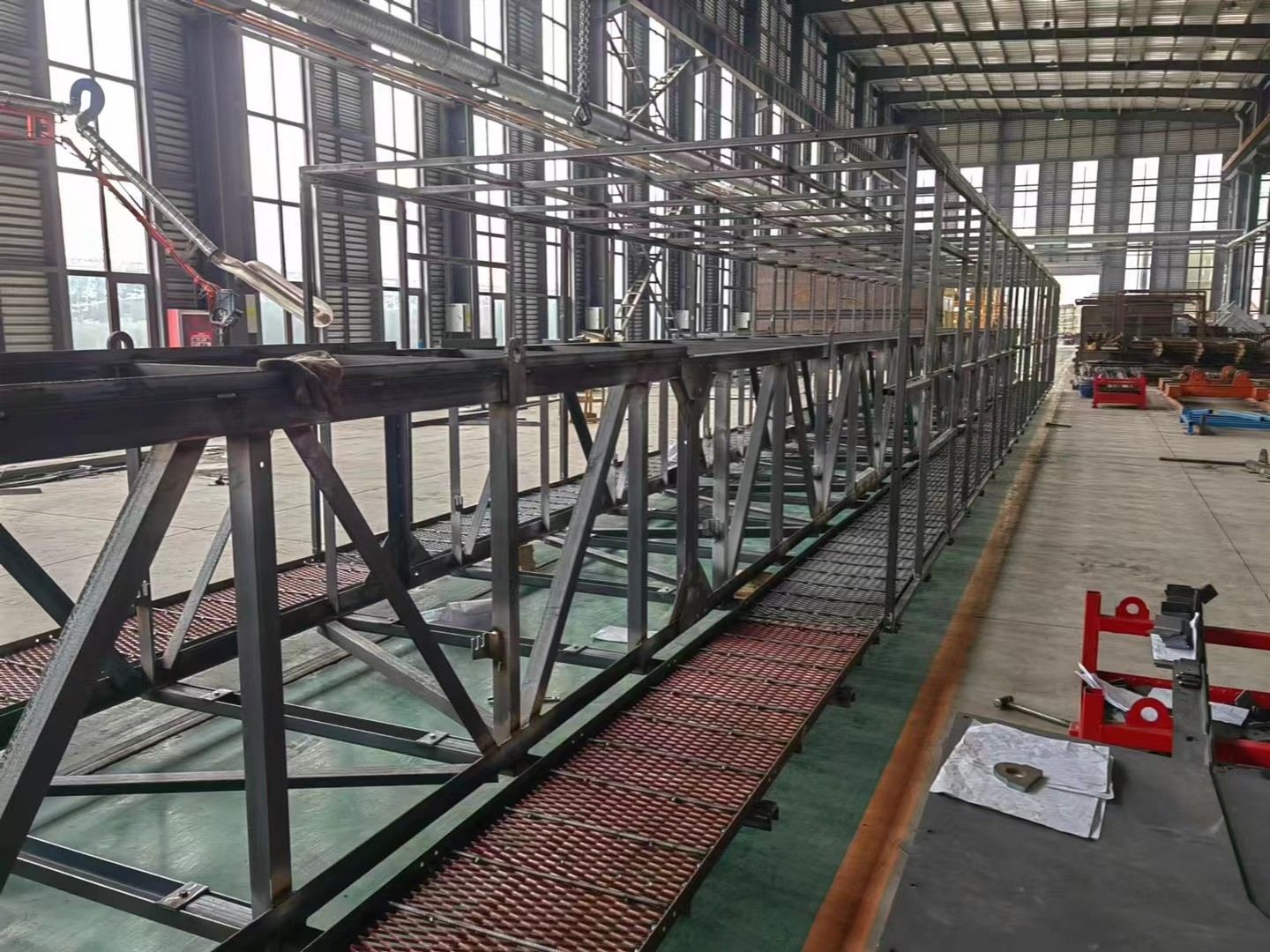

Sistema de transporte de estructura de acero.

1. Alta resistencia y ligereza.

Propiedades de los materiales: El acero ofrece alta resistencia con bajo peso, siendo entre un 30% y un 50% más liviano que las estructuras de concreto bajo la misma carga, lo que reduce los costos de transporte y elevación.

Alta capacidad de carga:Adecuado para escenarios de transporte de gran envergadura y carga pesada (por ejemplo, componentes de puentes, equipos grandes).

2. Modularidad y estandarización

Montaje rápidoLos componentes prefabricados se producen en fábrica, lo que permite un rápido montaje en el sitio y acorta el tiempo de construcción (50% más rápido que los métodos tradicionales).

Adaptación flexible:Tamaños de módulos personalizables para adaptarse a diferentes necesidades de transporte (por ejemplo, edificios en contenedores o modulares).

3. Durabilidad y resistencia ambiental

Resistencia a la corrosión:La galvanización, los recubrimientos o la tecnología de acero resistente a la intemperie prolongan la vida útil (hasta más de 50 años).

Introducción

El proceso de producción de sistemas de transporte con estructura de acero generalmente incluye el diseño, la adquisición de materias primas, el procesamiento y la fabricación, la inspección de calidad, el tratamiento de superficies, el transporte y la instalación. A continuación, se detalla el proceso:

1. Fase de diseño

Análisis de requisitos:Aclarar las necesidades del cliente, determinar el propósito del sistema (por ejemplo, transporte logístico, equipos de almacenamiento), la capacidad de carga y el entorno operativo.

Diseño estructural:Utilice software de modelado CAD/3D (por ejemplo, SolidWorks, Tekla) para diseñar estructuras de acero, incluidas cerchas, soportes, rieles y otros componentes.

Cálculos mecánicos:Verificar la resistencia estructural, la rigidez y la estabilidad mediante el análisis de elementos finitos (FEA).

Salida de dibujo:Genere dibujos de fabricación, diagramas de ensamblaje y una lista de materiales (BOM).

2. Adquisición de materia prima

Selección de aceroAdquiera perfiles de acero (vigas H, vigas I), placas de acero, tubos de acero, etc., según los requisitos de diseño. Los materiales comunes incluyen Q235B/Q355B (normas chinas) o ASTM A36/A572 (normas internacionales).

Materiales auxiliares:Pernos, varillas de soldadura, recubrimientos anticorrosivos, etc.

3. Procesamiento y fabricación

(1) corte

Utilice máquinas de corte por llama, corte por láser o sierras para cortar materiales de acero, garantizando la precisión dimensional.

Desbarbar y pulir los bordes cortados.

(2) Formación

Doblado/laminado:Doblado en frío o en caliente de placas de acero (por ejemplo, rodillos transportadores).

Perforación/fresado:Procese orificios para pernos o puntos de conexión.

(3) Soldadura y montaje

Soldadura de componentes:Utilice soldadura por arco sumergido, soldadura con protección de gas CO₂, etc., para soldar estructuras principales (por ejemplo, cerchas, soportes).

Premontaje:Realice un montaje de prueba en la fábrica para verificar el ajuste y las dimensiones.

(4) Mecanizado

Realizar mecanizado de precisión en componentes de alta tolerancia (por ejemplo, juntas de rieles) para garantizar la planitud y la precisión dimensional.

4. Inspección de calidad

Inspección de soldadura:Verifique la calidad de la soldadura mediante pruebas ultrasónicas (UT), pruebas de partículas magnéticas (MT) o pruebas de rayos X (RT).

Verificación dimensional:Verificar las dimensiones críticas (por ejemplo, luz, verticalidad) con los dibujos de diseño.

Pruebas de carga:Realizar pruebas de carga simuladas (por ejemplo, funcionamiento de prueba de transportadores).

5. Tratamiento de superficies

Eliminación de óxido:Conseguir el grado Sa2.5 (norma ISO 8501) mediante chorro de arena o granallado.

Recubrimiento anticorrosivo:

Imprimación: Imprimación epoxi rica en zinc;

Capa intermedia: Pintura de óxido de hierro mica epoxi;

Capa superior: Pintura de poliuretano (seleccionada en función de los requisitos ambientales).

Galvanizado (opcional):Galvanizado por inmersión en caliente (para ambientes exteriores de alta corrosión).

6. Embalaje y transporte

Embalaje protector:Utilice cajas de madera para componentes de precisión (por ejemplo, rieles) para evitar deformaciones durante el transporte.

Etiquetado:Marque los puntos de elevación, el centro de gravedad y los indicadores a prueba de humedad.

7. Instalación en el sitio

Inspección de cimientos:Verificar la posición y nivelación de las piezas empotradas.

Elevación seccional:Utilizar grúas para instalar estructuras principales.

Atornillado/soldadura:Apriete inicial y final de pernos de alta resistencia o soldadura en obra.

Puesta en servicio:Ajuste la rectitud del riel y la suavidad del funcionamiento del transportador.

8. Entrega y aceptación

Inspección del cliente:Verificar parámetros técnicos y firmar documentos de aceptación.

Transferencia de documentación:Proporcionar certificados de materiales, manuales de operación y pautas de mantenimiento.

Productos relacionados

Noticias relacionadas

Presentado con éxito

Nos pondremos en contacto con usted lo antes posible